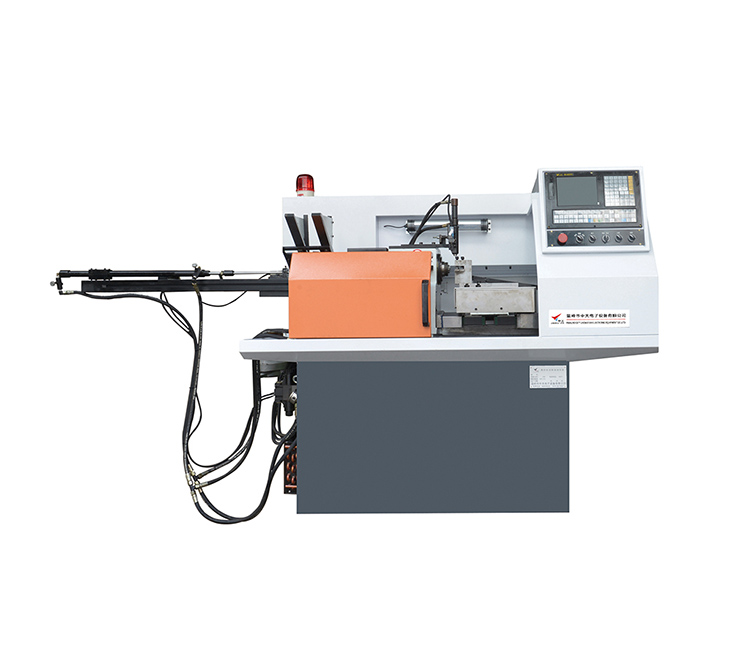

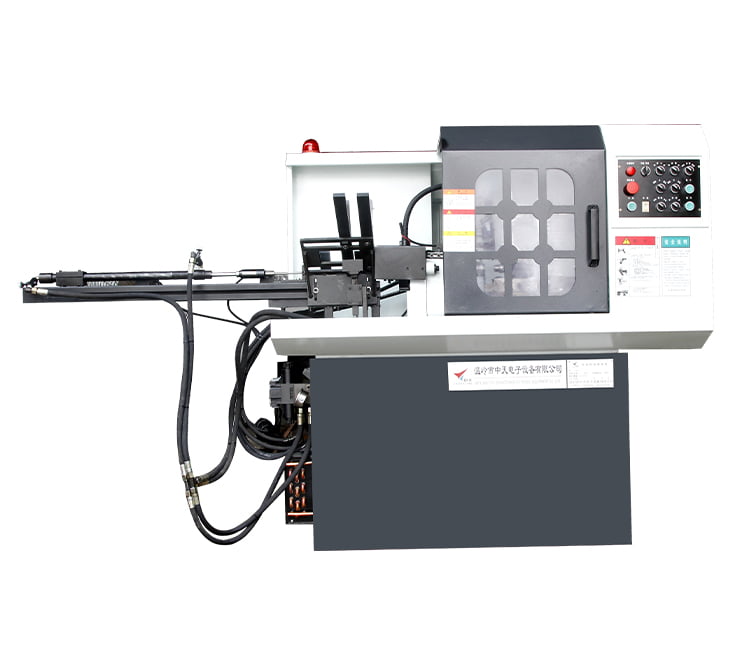

温岭市中天自动化设备有限公司位于繁荣、文明、美丽的东海之滨—温岭,紧靠104甬台温高速公路,与海门港和黄岩(路桥)机场邻近,其得天独厚的地理位置,形成了海陆空立体交叉运输网络,交通十分方便,是一家专业生产自动机床、全自动机床、全自动数控机床的企业。拥有制造,加工方面的独特技术力量,工艺流程先进、科学,具有较强的自主开发、设计和生产的能力,经过多年的生产和开发,在实际工作中,累积了较丰富的生产经验,产品自投放市场以来加工性能稳定,故障率低,效率显著,深受用户好评。

本厂始终坚持“以质量求生存,以技术求发展,以管理求效益”的生产原则,具有一套完善的售后服务体系,以信待人的经营理念,真诚地希望与各界朋友携手并业,共创美好的明天。

浙公网安备 33108102000892号

浙公网安备 33108102000892号